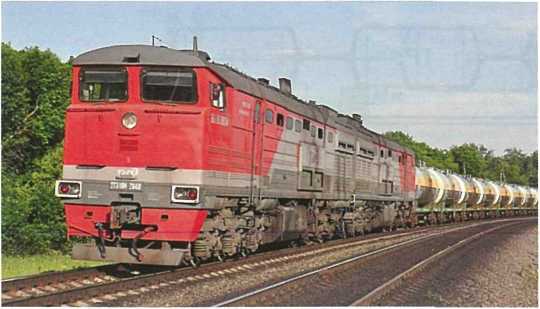

ÐĄÐĨÐÐÐŦ ÐÐÐÐÐÐÐĒÐЧÐÐĄÐÐÐÐ ÐĒÐÐ ÐÐÐÐÐÐÐ ÐÐÐÐ ÐĢÐÐÐÐÐÐÐŊ ÐĒÐÐÐÐÐÐÐÐÐ ÐĒÐÐÐ ÐĒÐ1 ÐÐ

ÐŅŅзÐūÐēŅÐĩ ОаÐģÐļŅŅŅаÐŧŅÐ―ŅÐĩ ŅÐĩÐŋÐŧÐūÐēÐūзŅ 2ÐĒÐ10Ð Ðļ ÐÐĒÐ10Ð (ÐīаÐŧÐĩÐĩ â ŅÐĩÐŋÐŧÐūÐēÐūзŅ ÐĒÐ10Ð) ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―Ņ аÐēŅÐūОаŅÐļŅÐĩŅКÐļО ÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐļО ŅÐūŅОÐūзÐūО ÐīÐŧŅ ŅÐūŅОÐūÐķÐĩÐ―ÐļŅ ÐŋÐūÐĩзÐīа Ðļ ÐŧÐūКÐūОÐūŅÐļÐēа. ÐÐŧŅ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ŅÐūŅОÐūÐķÐĩÐ―ÐļÐĩО ŅÐĩÐŋÐŧÐūÐēÐūза ŅÐŧŅÐķÐļŅ ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ŅÐđ ÐŋŅŅОÐūÐīÐĩÐđŅŅÐēŅŅŅÐļÐđ Ð―ÐĩаÐēŅÐūОаŅÐļŅÐĩŅКÐļÐđ ÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐļÐđ ŅÐūŅОÐūз, а ÐīÐŧŅ ŅÐīÐĩŅÐķÐ°Ð―ÐļŅ ÐūÐīÐļÐ―ÐūŅÐ―ÐūÐģÐū ŅÐĩÐŋÐŧÐūÐēÐūза Ð―Ð° ŅŅÐūŅÐ―ÐšÐ°Ņ â ŅŅŅÐ―ÐūÐđ ОÐĩŅ Ð°Ð―ÐļŅÐĩŅКÐļÐđ. ÐаÐķÐīаŅ ŅÐĩКŅÐļŅ ŅÐĩÐŋÐŧÐūÐēÐūза ÐļОÐĩÐĩŅ КÐūОÐŋÐŧÐĩКŅ ŅÐūŅОÐūÐ·Ð―ÐūÐģÐū Ðļ ÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ, ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаŅŅÐļÐđ ÐēÐūзОÐūÐķÐ―ÐūŅŅŅ аÐēŅÐūÐ―ÐūÐžÐ―ÐūÐđ ŅÐ°ÐąÐūŅŅ ŅÐĩКŅÐļÐļ, ŅÐūŅОÐļŅÐūÐēÐ°Ð―ÐļÐĩ ÐīÐēŅŅ - ÐļÐŧÐļ ŅŅÐĩŅ ŅÐĩКŅÐļÐūÐ―Ð―ŅŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūÐē.

Ðа ŅÐĩÐŋÐŧÐūÐēÐūзаŅ ÐĒÐ10Ð ÐŋŅÐļОÐĩÐ―ŅÐĩŅŅŅ ŅÐ―ÐļŅÐļŅÐļŅÐūÐēÐ°Ð―Ð―Ð°Ņ Ņ 1976 Ðģ. ŅŅ ÐĩОа ŅÐūŅОÐūÐ·Ð―ÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ, КÐūŅÐūŅаŅ ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаÐĩŅ ŅÐŧÐĩÐīŅŅŅÐļÐĩ ÐŋаŅаОÐĩŅŅŅ ŅÐ°ÐąÐūŅŅ:

⥠ŅазÐīÐĩÐŧŅÐ―ÐūÐĩ ÐīÐĩÐđŅŅÐēÐļÐĩ КŅÐ°Ð―Ð° ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐģÐū ŅÐūŅОÐūза â254 Ðļ КŅÐ°Ð―Ð° ОаŅÐļÐ―ÐļŅŅа â 395.000.3 (ÐļОÐŋŅÐŧŅŅÐ―Ð°Ņ ОаÐģÐļŅŅŅаÐŧŅ ÐūŅŅŅŅŅŅÐēŅÐĩŅ, КŅÐ°Ð― ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐģÐū ŅÐūŅОÐūза Ð―Ðĩ ŅÐēÐŧŅÐĩŅŅŅ ÐŋÐūÐēŅÐūŅÐļŅÐĩÐŧÐĩО КŅÐ°Ð―Ð° ОаŅÐļÐ―ÐļŅŅа);

⥠ÐūŅÐŋŅŅК аÐēŅÐūОаŅÐļŅÐĩŅКÐūÐģÐū ŅÐūŅОÐūза ŅÐĩÐŋÐŧÐūÐēÐūза ÐŋÐūŅŅÐĩÐīŅŅÐēÐūО ŅÐūÐūÐąŅÐĩÐ―ÐļŅ ŅÐ°ÐąÐūŅÐĩÐđ КаОÐĩŅŅ ÐēÐūзÐīŅŅ ÐūŅаŅÐŋŅÐĩÐīÐĩÐŧÐļŅÐĩÐŧŅ Ņ аŅОÐūŅŅÐĩŅÐūÐđ ŅÐĩŅÐĩз ÐīŅÐūŅŅÐĩÐŧŅ ÐīÐļаОÐĩŅŅÐūО 0,7 â 0,8 ОО;

âĄ ÐšÐūÐŧÐļŅÐĩŅŅÐēÐū ОÐĩÐķŅÐĩКŅÐļÐūÐ―Ð―ŅŅ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐđ ŅÐūКŅаŅÐĩÐ―Ðū ÐīÐū ŅÐĩŅŅŅÐĩŅ , ÐąÐĩз ÐīŅÐūŅŅÐĩÐŧÐĩÐđ ÐŋÐĩŅÐĩÐī КÐūÐ―ŅÐĩÐēŅОÐļ КŅÐ°Ð―Ð°ÐžÐļ ОÐĩÐķŅÐĩКŅÐļÐūÐ―Ð―ÐūÐģÐū ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ;

âĄ Ð°ÐēŅÐūОаŅÐļŅÐĩŅКÐūÐĩ ÐēŅКÐŧŅŅÐĩÐ―ÐļÐĩ ŅŅÐģÐļ Ðļ ÐēКÐŧŅŅÐĩÐ―ÐļÐĩ ÐŋÐūÐīаŅÐļ ÐŋÐĩŅКа КÐūÐ―ŅŅÐūÐŧÐŧÐĩŅÐūО КŅÐ°Ð―Ð° ОаŅÐļÐ―ÐļŅŅа ÐŋŅÐļ ÐŋÐūÐŧÐūÐķÐĩÐ―ÐļÐļ VI ŅŅŅКÐļ КŅÐ°Ð―Ð°;

âĄ Ð°ÐēŅÐūОаŅÐļŅÐĩŅКÐūÐĩ ŅÐūŅОÐūÐķÐĩÐ―ÐļÐĩ Ðē ŅÐŧŅŅаÐĩ ŅаОÐūÐŋŅÐūÐļзÐēÐūÐŧŅÐ―ÐūÐģÐū ŅазŅÐĩÐīÐļÐ―ÐĩÐ―ÐļŅ ŅÐĩКŅÐļÐđ Ðļ ОÐĩÐķŅÐĩКŅÐļÐūÐ―Ð―ŅŅ ŅÐūÐĩÐīÐļÐ―ÐļŅÐĩÐŧŅÐ―ŅŅ ŅŅКаÐēÐūÐē.

Ð ŅŅ ÐĩОÐĩ ŅÐūŅОÐūÐ·Ð―ÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ ÐļОÐĩŅŅŅŅ ŅÐĩŅŅŅÐĩ ÐēÐūзÐīŅŅÐ―ŅÐĩ ОаÐģÐļŅŅŅаÐŧÐļ: ÐŋÐļŅаŅÐĩÐŧŅÐ―Ð°Ņ (ÐÐ), ŅÐūŅОÐūÐ·Ð―Ð°Ņ (ÐĒÐ), ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐģÐū ŅÐūŅОÐūза (ÐÐÐĒ), ÐąÐŧÐūКÐļŅÐūÐēКÐļ КÐūОÐŋŅÐĩŅŅÐūŅÐūÐē (ÐÐÐ). ÐÐŧŅ ŅазÐŧÐļŅÐļŅ ÐŋŅÐļ ŅÐūÐĩÐīÐļÐ―ÐĩÐ―ÐļÐļ КÐūÐ―ŅÐĩÐēŅÐĩ КŅÐ°Ð―Ņ Ðļ ÐģÐūÐŧÐūÐēКÐļ ŅŅКаÐēÐūÐē ÐÐ ÐūКŅаŅÐĩÐ―Ņ Ðē ŅÐļÐ―ÐļÐđ ŅÐēÐĩŅ, ÐĒÐ â Ðē КŅаŅÐ―ŅÐđ, ÐÐÐĒ â Ðē ÐķÐĩÐŧŅŅÐđ Ðļ ÐÐÐ

â Ðē ŅÐĩŅÐ―ŅÐđ.

Ðа ŅÐļŅ. 1 ÐŋŅÐļÐēÐĩÐīÐĩÐ―Ð° ÐŋŅÐļÐ―ŅÐļÐŋÐļаÐŧŅÐ―Ð°Ņ ÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКаŅ ŅŅ ÐĩОа ŅÐūŅОÐūза ŅÐĩÐŋÐŧÐūÐēÐūзÐūÐē ŅÐļÐŋа ÐĒÐ1 ÐРКŅаÐđÐ―ÐļŅ ŅÐĩКŅÐļÐđ. ÐĄŅ ÐĩОŅ ŅÐūŅОÐūÐ·Ð―ÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ ŅÐĩКŅÐļÐđ Ð Ðļ Ð ŅÐĩÐŋÐŧÐūÐēÐūза ÐūÐīÐļÐ―Ð°ÐšÐūÐēŅ.

Ðа КаÐķÐīÐūÐđ ŅÐĩКŅÐļÐļ ŅÐĩÐŋÐŧÐūÐēÐūза ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ― КÐūОÐŋŅÐĩŅŅÐūŅ ŅÐļÐŋа ÐÐĒ-7, ÐļОÐĩŅŅÐļÐđ ÐŋŅÐļÐēÐūÐī ÐūŅ ÐīÐļзÐĩÐŧŅ. ÐаÐŋŅаÐēÐŧÐĩÐ―ÐļÐĩ ÐēŅаŅÐĩÐ―ÐļŅ КÐūÐŧÐĩÐ―ŅаŅÐūÐģÐū ÐēаÐŧа КÐūОÐŋŅÐĩŅŅÐūŅа â ÐŋŅÐūŅÐļÐē ŅаŅÐūÐēÐūÐđ ŅŅŅÐĩÐŧКÐļ (ÐĩŅÐŧÐļ ŅОÐūŅŅÐĩŅŅ ŅÐū ŅŅÐūŅÐūÐ―Ņ ÐīÐļзÐĩÐŧŅ). ÐаÐģÐ―ÐĩŅаÐĩОŅÐđ КÐūОÐŋŅÐĩŅŅÐūŅÐūО ŅÐķаŅŅÐđ ÐēÐūзÐīŅŅ ÐŋÐūŅŅŅÐŋаÐĩŅ Ðē ŅÐĩŅŅŅÐĩ ÐŋÐūŅÐŧÐĩÐīÐūÐēаŅÐĩÐŧŅÐ―Ðū ŅÐūÐĩÐīÐļÐ―ÐĩÐ―Ð―ŅŅ ÐģÐŧаÐēÐ―ŅŅ ŅÐĩзÐĩŅÐēŅаŅа (ÐÐ ) ÐūÐąŅÐĩОÐūО ÐŋÐū 250 Ðŧ КаÐķÐīŅÐđ. ÐŅÐūÐļзÐēÐūÐīÐļŅÐĩÐŧŅÐ―ÐūŅŅŅ КÐūОÐŋŅÐĩŅŅÐūŅа ÐŋŅÐļ 850 ÐūÐą/ОÐļÐ―

ÐĢÐīÐūÐąÐ―ÐūÐĩ ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ―ÐļÐĩ ОÐūÐ―ÐļŅÐūŅа ÐŋÐūзÐēÐūÐŧŅÐĩŅ ОаŅÐļÐ―ÐļŅŅŅ ОÐļÐ―ÐļОаÐŧŅÐ―Ðū ÐūŅÐēÐŧÐĩКаŅŅŅŅ ÐūŅ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ÐŧÐūКÐūОÐūŅÐļÐēÐūО, ÐēÐ―ÐļОаŅÐĩÐŧŅÐ―Ðū ŅÐŧÐĩÐīÐļŅŅ за ŅÐēÐūÐąÐūÐīÐ―ÐūŅŅŅŅ ÐŋŅŅÐļ Ðļ Ð―Ð°Ņ ÐūÐķÐīÐĩÐ―ÐļÐĩО ÐŧŅÐīÐĩÐđ Ðē Ð―ÐĩÐŋÐūŅŅÐĩÐīŅŅÐēÐĩÐ―Ð―ÐūÐđ ÐąÐŧÐļзÐūŅŅÐļ ÐūŅ Ð―ÐļŅ . ÐĄ ÐļŅÐŋÐūÐŧŅзÐūÐēÐ°Ð―ÐļÐĩО ÐēÐļÐīÐĩÐūÐ―Ð°ÐąÐŧŅÐīÐĩÐ―ÐļŅ Ð―Ð° ŅÐĩÐŋÐŧÐūÐēÐūзÐĩ ŅÐŧŅŅŅÐļÐŧÐļŅŅ ŅŅÐŧÐūÐēÐļŅ ŅŅŅÐīа ОаŅÐļÐ―ÐļŅŅа Ðē ŅаŅŅÐļ ŅÐ―ÐļÐķÐĩÐ―ÐļŅ ŅŅÐūОÐŧŅÐĩОÐūŅŅÐļ Ðļ ÐŋÐūÐēŅŅÐĩÐ―ÐļŅ КÐūÐ―ŅÐĩÐ―ŅŅаŅÐļÐļ ÐēÐ―ÐļÐžÐ°Ð―ÐļŅ. ÐаÐŧÐļŅÐļÐĩ ÐŋÐūŅŅÐūŅÐ―Ð―ÐūÐđ ÐēÐļÐīÐĩÐūзаÐŋÐļŅÐļ Ð―Ð° ŅÐĩÐģÐļŅŅŅаŅÐūŅÐĩ ÐŋÐūзÐēÐūÐŧŅÐĩŅ Ðē ŅÐŧŅŅаÐĩ ÐēÐūÐ·Ð―ÐļÐšÐ―ÐūÐēÐĩÐ―ÐļŅ Ð―ÐĩŅŅÐ°Ð―ÐīаŅŅÐ―ÐūÐđ ŅÐļŅŅаŅÐļÐļ ÐūÐąŅÐĩКŅÐļÐēÐ―Ðū ŅазÐūÐąŅаŅŅŅŅ Ðē ÐŋŅÐūÐļзÐūŅÐĩÐīŅÐĩО ÐļÐ―ŅÐļÐīÐĩÐ―ŅÐĩ.

Ðа ÐēŅÐĩОŅ ŅКŅÐŋÐŧŅаŅаŅÐļÐļ ŅÐļŅŅÐĩОа ÐēÐļÐīÐĩÐūŅÐĩÐģÐļŅŅŅаŅÐļÐļ заŅÐĩКÐūОÐĩÐ―ÐīÐūÐēаÐŧа ŅÐĩÐąŅ Ņ Ņ ÐūŅÐūŅÐĩÐđ ŅŅÐūŅÐūÐ―Ņ. ÐаŅÐļÐ―ÐļŅŅŅ ÐūŅзŅÐēаŅŅŅŅ Ðū Ð―ÐĩÐđ ŅÐūÐŧŅКÐū ÐŋÐūÐŧÐūÐķÐļŅÐĩÐŧŅÐ―Ðū Ðļ ÐŋŅÐļÐ·Ð―Ð°ŅŅ, ŅŅÐū ÐīÐ°Ð―Ð―Ð°Ņ ŅÐļŅŅÐĩОа ŅÐēÐŧŅÐĩŅŅŅ Ð―ÐĩзаОÐĩÐ―ÐļОŅО ÐŋÐūОÐūŅÐ―ÐļКÐūО Ðē ÐļŅ ŅÐ°ÐąÐūŅÐĩ. Ð ÐŋÐĩŅŅÐŋÐĩКŅÐļÐēÐĩ ÐŋÐŧаКÐūÐŧÐĩÐ―ŅаŅÐūÐģÐū ÐēаÐŧа Ð―Ðĩ ОÐĩÐ―ÐĩÐĩ 5,3 О3/ОÐļÐ―, ÐŋÐūŅŅÐĩÐąÐŧŅÐĩОаŅ ОÐūŅÐ―ÐūŅŅŅ 60 Ðŧ.Ņ.

ÐÐŧŅ ÐŋÐĩŅÐĩŅ ÐūÐīа КÐūОÐŋŅÐĩŅŅÐūŅа Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūÐđ Ņ ÐūÐī Ðē ÐĩÐģÐū КÐŧаÐŋÐ°Ð―Ð―ŅŅ КÐūŅÐūÐąÐšÐ°Ņ ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ―Ņ ŅазÐģŅŅзÐūŅÐ―ŅÐĩ ŅŅŅŅÐūÐđŅŅÐēа, КÐūŅÐūŅŅÐĩ ÐŋŅÐļ ÐŋÐūÐīаŅÐĩ ŅÐķаŅÐūÐģÐū ÐēÐūзÐīŅŅ а ŅÐīÐĩŅÐķÐļÐēаŅŅ ÐēŅаŅŅÐēаŅŅÐļÐĩ КÐŧаÐŋÐ°Ð―Ņ Ðē ÐūŅКŅŅŅÐūО ÐŋÐūÐŧÐūÐķÐĩÐ―ÐļÐļ, ÐēŅÐŧÐĩÐīŅŅÐēÐļÐĩ ŅÐĩÐģÐū ŅÐķаŅÐļÐĩ ÐēÐūзÐīŅŅ а Ð―Ðĩ ÐŋŅÐūÐļŅŅ ÐūÐīÐļŅ. Ð ÐĩÐķÐļО ŅÐ°ÐąÐūŅŅ КÐūОÐŋŅÐĩŅŅÐūŅа â ÐŋÐūÐēŅÐūŅÐ―Ðū-КŅаŅКÐūÐēŅÐĩОÐĩÐ―Ð―ŅÐđ Ņ ÐūŅÐ―ÐūŅÐĩÐ―ÐļÐĩО ÐēŅÐĩОÐĩÐ―Ðļ ŅÐ°ÐąÐūŅŅ ÐŋÐūÐī Ð―Ð°ÐģŅŅзКÐūÐđ КÐū ÐēŅÐĩОÐĩÐ―Ðļ ŅÐ°ÐąÐūŅŅ Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūО Ņ ÐūÐīŅ 1:3. ÐŅÐĩОŅ Ð―ÐĩÐŋŅÐĩŅŅÐēÐ―ÐūÐđ ŅÐ°ÐąÐūŅŅ ÐŋÐūÐī Ð―Ð°ÐģŅŅзКÐūÐđ Ð―Ðĩ ÐīÐūÐŧÐķÐ―Ðū ÐŋŅÐĩÐēŅŅаŅŅ 15 ОÐļÐ―. Ðа Ņ ÐūÐŧÐūÐīÐļÐŧŅÐ―ÐļКÐĩ КÐūОÐŋŅÐĩŅŅÐūŅа ŅŅŅÐ°Ð―ÐūÐēÐŧÐĩÐ― ÐŋŅÐĩÐīÐūŅ ŅÐ°Ð―ÐļŅÐĩÐŧŅÐ―ŅÐđ КÐŧаÐŋÐ°Ð―, ÐūŅŅÐĩÐģŅÐŧÐļŅÐūÐēÐ°Ð―Ð―ŅÐđ Ð―Ð°ŅŅŅÐēÐ―ÐūÐĩ ÐīаÐēÐŧÐĩÐ―ÐļÐĩ 0,45 ÐÐа (4,5 КÐģŅ/ŅО2).

ÐÐŧŅ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ ŅÐ°ÐąÐūŅÐūÐđ КÐūОÐŋŅÐĩŅŅÐūŅа ÐŋŅÐļОÐĩÐ―ÐĩÐ― ŅÐĩÐģŅÐŧŅŅÐūŅ ÐīаÐēÐŧÐĩÐ―ÐļŅ ŅÐļÐŋа ÐÐ Ð. ÐŅÐļ ÐŋÐūÐēŅŅÐĩÐ―ÐļÐļ ÐīаÐēÐŧÐĩÐ―ÐļŅ Ðē ÐÐ ÐīÐū 0,9 Âą 0,02 ÐÐа (9,0 Âą 0,2 КÐģŅ/ŅО2) ŅÐĩÐģŅÐŧŅŅÐūŅ ÐŋÐūÐīаÐĩŅ ÐēÐūзÐīŅŅ К ŅазÐģŅŅзÐūŅÐ―ŅО ŅŅŅŅÐūÐđŅŅÐēаО ÐēŅаŅŅÐēаŅŅÐļŅ КÐŧаÐŋÐ°Ð―ÐūÐē КÐūОÐŋŅÐĩŅŅÐūŅа Ðļ КÐūОÐŋŅÐĩŅŅÐūŅ ÐŋÐĩŅÐĩŅ ÐūÐīÐļŅ Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūÐđ Ņ ÐūÐī. ÐŅÐŧÐĩÐīŅŅÐēÐļÐĩ ŅаŅŅ ÐūÐīа ÐēÐūзÐīŅŅ а ÐīаÐēÐŧÐĩÐ―ÐļÐĩ Ðē ÐÐ ŅÐ―ÐļÐķаÐĩŅŅŅ. ÐŅÐļ ÐīÐūŅŅÐļÐķÐĩÐ―ÐļÐļ ÐīаÐēÐŧÐĩÐ―ÐļŅ 0,75 Âą 0,02 ÐÐа (7,5 Âą 0,2 КÐģŅ/ŅО2) ŅÐĩÐģŅÐŧŅŅÐūŅ ÐÐ Ð ÐēÐ―ÐūÐēŅ ÐēКÐŧŅŅаÐĩŅ КÐūОÐŋŅÐĩŅŅÐūŅ Ðē ŅÐ°ÐąÐūŅŅ. ÐÐ―ÐĩÐēОаŅÐļŅÐĩŅКаŅ ŅŅ ÐĩОа ŅÐĩÐŋÐŧÐūÐēÐūза ÐūÐąÐĩŅÐŋÐĩŅÐļÐēаÐĩŅ ŅÐļÐ―Ņ ŅÐūÐ―ÐļзаŅÐļŅ ŅÐ°ÐąÐūŅŅ КÐūОÐŋŅÐĩŅŅÐūŅÐūÐē, ÐīÐŧŅ ŅÐĩÐģÐū ÐūÐ―Ð° ŅÐ―Ð°ÐąÐķÐĩÐ―Ð° ОаÐģÐļŅŅŅаÐŧŅŅ ÐąÐŧÐūКÐļŅÐūÐēКÐļ КÐūОÐŋŅÐĩŅŅÐūŅÐūÐē. ÐŅÐļ ŅŅÐūО ÐēКÐŧŅŅÐĩÐ―Ð―ŅО Ðē ŅÐ°ÐąÐūŅŅ Ð―Ð°Ņ ÐūÐīÐļŅŅŅ ÐūÐīÐļÐ― ŅÐĩÐģŅÐŧŅŅÐūŅ (Ð―Ð° ÐūÐīÐ―ÐūÐđ Ðļз ŅÐĩКŅÐļÐđ ŅÐĩÐŋÐŧÐūÐēÐūза).

Ðа ŅŅŅÐąÐūÐŋŅÐūÐēÐūÐīÐĩ ÐūŅ КÐūОÐŋŅÐĩŅŅÐūŅа К ÐģÐŧаÐēÐ―ŅО ŅÐĩзÐĩŅÐēŅаŅаО ŅаŅÐŋÐūÐŧÐūÐķÐĩÐ―Ņ ÐīÐēа ÐŋŅÐĩÐīÐūŅ ŅÐ°Ð―ÐļŅÐĩÐŧŅÐ―ŅŅ КÐŧаÐŋÐ°Ð―Ð° ÐÐ1 Ðļ ÐÐ2 â Ð-216, ÐŋŅÐĩÐīÐūŅ ŅÐ°Ð―ŅŅŅÐļÐĩ ÐūŅ заÐēŅŅÐĩÐ―ÐļŅ ÐīаÐēÐŧÐĩÐ―ÐļŅ Ðē ÐģÐŧаÐēÐ―ŅŅ ŅÐĩзÐĩŅÐēŅаŅаŅ ÐŋŅÐļ ÐūŅКазÐĩ ŅÐļŅŅÐĩОŅ ÐūŅКÐŧŅŅÐĩÐ―ÐļŅ КÐūОÐŋŅÐĩŅŅÐūŅа Ð―Ð° Ņ ÐūÐŧÐūŅŅÐūÐđ Ņ ÐūÐī. ÐŅÐĩÐīÐūŅ ŅÐ°Ð―ÐļŅÐĩÐŧŅÐ―ŅÐĩ КÐŧаÐŋÐ°Ð―Ņ ÐūŅŅÐĩÐģŅÐŧÐļŅÐūÐēÐ°Ð―Ņ Ð―Ð° ŅŅŅÐēÐ―ÐūÐĩ ÐīаÐēÐŧÐĩÐ―ÐļÐĩ 0,95 â 1,02 ÐÐа (9,5 â 10,2 КÐģŅ/ŅО2).

Ðз ÐÐ ŅÐķаŅŅÐđ ÐēÐūзÐīŅŅ ŅÐĩŅÐĩз ОаŅÐŧÐūÐūŅÐīÐĩÐŧÐļŅÐĩÐŧŅ (ÐÐ) â Ð-120 ÐŋÐūŅŅŅÐŋаÐĩŅ Ðē ÐÐ. ÐÐŧаÐēÐ―ŅÐĩ Ðļ ÐŋÐļŅаŅÐĩÐŧŅÐ―ŅÐđ ŅÐĩзÐĩŅÐēŅаŅŅ, ОаŅÐŧÐūÐūŅÐīÐĩÐŧÐļŅÐĩÐŧŅ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―Ņ КŅÐ°Ð―Ð°ÐžÐļ 51 ÐīÐŧŅ ÐŋÐĩŅÐļÐūÐīÐļŅÐĩŅКÐūÐģÐū ŅÐīаÐŧÐĩÐ―ÐļŅ КÐūÐ―ÐīÐĩÐ―ŅаŅа, ÐūÐąŅазÐūÐēаÐēŅÐĩÐģÐūŅŅ Ðē ÐŋŅÐūŅÐĩŅŅÐĩ ÐūŅ ÐŧаÐķÐīÐĩÐ―ÐļŅ ÐēÐūзÐīŅŅ а. Ðз ÐÐ ÐēÐūзÐīŅŅ ŅаŅŅ ÐūÐīŅÐĩŅŅŅ Ð―Ð° ÐŋÐļŅÐ°Ð―ÐļÐĩ ŅÐūŅОÐūÐ·Ð―ÐūÐđ ŅÐļŅŅÐĩОŅ ÐŋÐūÐĩзÐīа, а ŅаКÐķÐĩ ŅÐĩÐŋÐŧÐūÐēÐūÐ·Ð―ŅŅ ŅÐļŅŅÐĩО: аÐēŅÐūОаŅÐļКÐļ ŅÐŋŅаÐēÐŧÐĩÐ―ÐļŅ, ÐŋÐĩŅÐūŅÐ―ÐūÐđ Ðļ ÐŋÐūÐķаŅÐūŅŅŅÐĩÐ―ÐļŅ.

ÐĄÐķаŅŅÐđ ÐēÐūзÐīŅŅ Ðļз ÐÐ ŅÐĩŅÐĩз ŅазÐūÐąŅÐļŅÐĩÐŧŅÐ―ŅÐĩ КŅÐ°Ð―Ņ ÐŋŅÐūŅ ÐūÐīÐļŅ К ŅÐŧÐĩКŅŅÐūÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐūОŅ КÐŧаÐŋÐ°Ð―Ņ аÐēŅÐūŅŅÐūÐŋа â ÐÐÐ-150Ð, КŅÐ°Ð―Ņ ÐēŅÐŋÐūОÐūÐģаŅÐĩÐŧŅÐ―ÐūÐģÐū ŅÐūŅОÐūза â 254 Ðļ КŅÐ°Ð―Ņ ОаŅÐļÐ―ÐļŅŅа â 395.000.3, ŅÐĩŅÐĩз КÐūŅÐūŅŅÐđ заŅŅÐķаŅŅŅŅ ŅŅаÐēÐ―ÐļŅÐĩÐŧŅÐ―ŅÐđ ŅÐĩзÐĩŅÐēŅаŅ (ÐĢÐ ) ÐūÐąŅÐĩОÐūО 20 Ðŧ Ðļ ŅÐĩŅÐĩз КÐūÐžÐąÐļÐ―ÐļŅÐūÐēÐ°Ð―Ð―ŅÐđ КŅÐ°Ð― â 114 â ŅÐūŅОÐūÐ·Ð―Ð°Ņ ОаÐģÐļŅŅŅаÐŧŅ. ÐĒÐ ÐļОÐĩÐĩŅ ÐūŅÐēÐūÐīŅ ŅÐĩŅÐĩз ŅазÐūÐąŅÐļŅÐĩÐŧŅÐ―ŅÐĩ КŅÐ°Ð―Ņ К ŅКÐūŅÐūŅŅÐĩОÐĩŅŅ, ŅÐŧÐĩКŅŅÐūÐŋÐ―ÐĩÐēОаŅÐļŅÐĩŅКÐūОŅ КÐŧаÐŋÐ°Ð―Ņ аÐēŅÐūŅŅÐūÐŋа, а ŅаКÐķÐĩ К

Ð―ÐļŅŅÐĩŅŅŅ ÐūŅÐ―Ð°ŅÐĩÐ―ÐļÐĩ ÐīÐ°Ð―Ð―ÐūÐģÐū ŅÐĩÐŋÐŧÐūÐēÐūза ÐēÐļÐīÐĩÐūКаОÐĩŅÐūÐđ заÐīÐ―ÐĩÐģÐū Ņ ÐūÐīа.

ÐĄŅÐūÐļОÐūŅŅŅ ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ Ðļ ÐĩÐģÐū ОÐūÐ―ŅаÐķа ŅÐūŅŅаÐēÐļÐŧа ÐūКÐūÐŧÐū

17 ŅŅŅ. ŅŅÐą. (ÐŋÐū ŅÐĩÐ―Ð°Ðž Ð―Ð° ŅÐ―ÐēаŅŅ 2014 Ðģ.). ÐÐūŅÐŧÐĩÐīÐ―ÐļÐĩ ŅÐūÐąŅŅÐļŅ ÐŋÐū ÐūŅ ŅÐ°Ð―Ðĩ ŅŅŅÐīа Ðļ ÐąÐĩзÐūÐŋаŅÐ―ÐūŅŅÐļ ÐīÐēÐļÐķÐĩÐ―ÐļŅ Ð―Ð° ŅÐĩŅÐļ ÐīÐūŅÐūÐģ ÐÐÐ ÂŦÐ ÐÐÂŧ заŅŅаÐēÐŧŅŅŅ заÐīŅОаŅŅŅŅ Ðū ŅÐĩÐŧÐĩŅÐūÐūÐąŅÐ°Ð·Ð―ÐūŅŅÐļ ÐēÐ―ÐĩÐīŅÐĩÐ―ÐļŅ ŅаКÐūÐģÐū ÐūÐąÐūŅŅÐīÐūÐēÐ°Ð―ÐļŅ Ð―Ð° ÐžÐ°Ð―ÐĩÐēŅÐūÐēŅŅ ÐŧÐūКÐūОÐūŅÐļÐēаŅ .

ÐĄ.Ð. ÐÐÐ ÐÐÐÐ, Ð.Ð. ÐÐÐ ÐÐÐÐÐ,

Ð.Ð. ÐÐÐÐÐÐÐ, Ð.Ð. ÐÐÐ ÐÐÐÐ,

ОаŅÐļÐ―ÐļŅŅŅ ŅÐĩÐŋÐŧÐūÐēÐūза ŅКŅÐŋÐŧŅаŅаŅÐļÐūÐ―Ð―ÐūÐģÐū ÐīÐĩÐŋÐū ÐÐĩÐŧÐūÐēÐū ÐаÐŋаÐīÐ―Ðū-ÐĄÐļÐąÐļŅŅКÐūÐđ ÐīÐļŅÐĩКŅÐļÐļ ŅŅÐģÐļ